Diseño y Distribución en Planta

Diseño de Plantas Industriales

El diseño de plantas industriales es un

trabajo de gestión que involucra todas las ramas de la ingeniería, en el que se

aplican los códigos de diseño que se basan no solo en la experiencia sino

también en el conocimiento de los expertos y especialistas, el cual solo es

adquirido a través del tiempo y luego de haber ensayado y comprobado

reiteradamente los diferentes planes. Es una actividad que implica un trabajo

conjunto entre quienes están encargados directamente de planear todo el proceso

ya sea para un Planta nueva o para la expansión de una ya existente.

Distribución de la Planta

Comprende los espacios necesarios para los

movimientos, el almacenamiento, los colaboradores directos o indirectos y todas

las actividades que tengan lugar en dicha instalación. Una distribución en

planta puede aplicarse en una instalación ya existente o en una en proyección.

En las compañías se hace imperativo evaluar con minuciosidad mediante un

adecuado diseño y distribución de planta, todos los detalles acerca del qué,

cómo, con qué y donde producir o prestar un servicio, así como los pormenores

de la capacidad de tal manera que se consiga el mejor funcionamiento de las

instalaciones.

Objetivos de la Distribución de Planta

El objetivo de un trabajo de

diseño y distribución en planta es hallar una ordenación de las áreas de

trabajo y del equipo que sea la más eficiente en costos, al mismo tiempo que

sea la más segura y satisfactoria para los colaboradores de la organización.

- Reducción de riesgos de enfermedades profesionales y accidentes de trabajo.

- Mejora la satisfacción del trabajador.

- Incremento de la productividad.

- Disminuyen los retrasos.

- Optimización del espacio.

- Reducción del material en proceso.

- Optimización de la vigilancia.

Factores que influyen en la selección de Distribución de Planta

- Materiales.

- Mano de Obra.

- Maquinaria.

- El Movimiento.

- Las Esperas.

- Los Servicios auxiliares.

- El edificio.Los Cambios.

Plantas Industriales

Localización de la Planta

La ubicación física de la

organización es un aspecto muy importante en la práctica administrativa, ya que

ésta mantiene una estrecha relación entre la productividad y el alto grado de

eficiencia. Para ser productivos y eficientes no basta con una estructura

armónica, ni sistemas y procedimientos de trabajos idóneos; es necesario estar

ubicados geográficamente en un lugar estratégico, considerando factores

externos como accesibilidad, mano de obra disponible, consumidores, proveedores,

condiciones ambientales, entre otros.

La ubicación física de la

organización es un aspecto muy importante en la práctica administrativa, ya que

ésta mantiene una estrecha relación entre la productividad y el alto grado de

eficiencia. Para ser productivos y eficientes no basta con una estructura

armónica, ni sistemas y procedimientos de trabajos idóneos; es necesario estar

ubicados geográficamente en un lugar estratégico, considerando factores

externos como accesibilidad, mano de obra disponible, consumidores, proveedores,

condiciones ambientales, entre otros.

El proceso de ubicación del lugar adecuado

para instalar una planta industrial requiere el análisis de diversos factores,

y desde los puntos de vista económico, social, tecnológico y del mercado. La

localización industrial, la distribución del equipo o maquinaria, el diseño de

la planta y la selección del equipo son algunos de los factores a tomar en

cuenta como riesgos antes de operar, que si no se llevan a cabo de manera

adecuada podrían provocar serios problemas en el futuro y por ende la perdida

de dinero.

Factores a Considerar en la Localización de la Planta

-La cercanía de las fuentes

de materias primas y del mercado consumidor.

-La

disponibilidad de mano de obra y la cercanía de los mercados laborales

calificados para utilizar la tecnología del proyecto.

-La

disponibilidad y confiabilidad de los sistemas de apoyo (electricidad, agua

potable, energía, comunicaciones, entre otros).

-Disposición

de residuos, protección contra incendios, disminución del ruido.

-Clima.

-Las

condiciones sociales y culturales.

-Las

condiciones legales y políticas.

-Características del sitio.

Métodos de Localización de la Planta

Método

cualitativo por Puntos:

Consiste en definir los principales

factores determinantes de una localización, asignarles valores ponderados de

peso relativo, de acuerdo con la importancia que se les atribuye, y se le

asigna una calificación a cada factor.

Procedimiento:

-Desarrollar una lista de

factores relevantes.

-Asignar un peso a cada

factor según su importancia relativa (deben sumar 100).

-Asignar

una escala común a cada factor y elegir cualquier mínimo.

-Calificar

a cada sitio potencial de acuerdo a la escala designada y multiplicar la

calificación por el peso.

-Sumar

la puntuación de cada sitio y elegir el de la máxima puntuación.

Método del Cribado:

Consiste en definir los

factores de mayor relevancia en el proyecto y verificar la factibilidad o no

sobre una localización determinada.

Métodos de Evaluación

Método de Browm Gibson:

Es un algoritmo cuantitativo de

localización de plantas que tiene como objetivo evaluar entre diversas

opciones, que sitio ofrece las mejores condiciones para instalar una planta,

basándose en tres tipos de factores: críticos, objetivos y subjetivos.

Maximización del Valor Actual Neto

Tiene su base sobre un criterio económico (al

igual que la selección del tamaño óptimo), que corresponde a maximizar el Valor

Actual Neto de los flujos de caja asociados a cada opción de ubicación del

negocio. El Valor Actualizado Neto (VAN) es un método de valoración de

inversiones que puede definirse como la diferencia entre el valor actualizado

de los cobros y de los pagos generados por una inversión. Proporciona una

medida de la rentabilidad del proyecto analizado en valor absoluto, es decir

expresa la diferencia entre el valor actualizado de las unidades monetarias

cobradas y pagadas.

Aspectos a considerar para el diseño de una distribución

- El producto (tipo y variedad).

- Cantidades a producir.

- Máquinas, equipos auxiliares y herramientas.

- Naturaleza del proceso de fabricación.

- Tiempo del ciclo de trabajo.

- Estabilidad de los tiempos de las operaciones.

- Método de manejo y costos asociados

- Sistemas de alimentación e instalaciones auxiliares y de servicio.

- Requerimientos de flexibilidad.

- Ahorros generados, entre otros.

Distribución de Planta por Producto

La distribución en planta por producto es

la adoptada cuando la producción está organizada, bien de forma continua, bien

repetitiva, siendo el caso más característico el de las cadenas de montaje. El producto es estandarizado

y hay un gran volumen de producción.

Ventajas de la Distribución por Producto

- Ofrece una reducción de las actividades de manejo y almacenamiento de material en proceso, reduciendo los tiempos de fabricación.

- No requiere personal altamente calificado debido a la especialización generada por la división del trabajo, lo cual facilita el aprendizaje.

- Facilita la tarea de supervisión, debido al arreglo físico que ofrece.

Desventaja de la Distribución por Producto

- Radica en el escaso o nulo grado de flexibilidad que ofrece, razón por la cual el plan debe ser preparado observando los requerimientos actuales y tendencias futuras, a fin de facilitar la introducción de cualquier cambio.

Distribución de Planta por Proceso

Este tipo de distribución es

recomendable cuando el proceso es intermitente o por órdenes de trabajo y en

algunos procesos especiales, debido principalmente a que los productos no son

estandarizados y el volumen de producción por producto es bajo. En este caso las máquinas

son agrupadas de acuerdo a sus características o por similitud, en áreas o

departamentos donde se ejecuta una determinada tarea sobre un grupo o lote de

partes o materiales.

Ventajas de la Distribución por Proceso

- Se aprovecha mejor la maquinaria por su carácter universal, lo cual reduce a su vez las inversiones.

- Proporciona una mayor flexibilidad permitiendo frecuentes cambios en la secuencia de las operaciones.

- Ofrece continuidad en la producción cuando se presentan averías en cualquiera de las máquinas, escasez de material y/o ausencia de trabajadores.

- Presenta un mayor incentivo para el individuo en lo que se refiere a elevar el nivel de su producción.

Distribución de Planta por Posición Fija

Se presenta cuando el

producto a fabricar no puede desplazarse a través de la planta, es decir, el

material permanece invariable en cuanto a su posición, mientras que todas las

herramientas, máquinas, hombres y materiales o piezas concurren a ella. Todo el

trabajo se hace con el componente principal estacionado en una misma posición,

por ejemplo: la construcción de un edificio.

Ventajas de la Distribución por Posición Fija

- Se reduce el manejo de la unidad principal de ensamble (aunque el manejo de las piezas aumenta hasta el punto de ensamble).

- Los operarios altamente capacitados pueden terminar su trabajo en un sólo punto, y la responsabilidad de la calidad se fija en una persona o en un equipo de ensamble.

- Es posible efectuar cambios frecuentes en los productos o en el diseño de los mismos, así como en la secuencia de las operaciones.

- Es más flexible, en el sentido de que no exige una dirección de distribución altamente organizada, muy costosa, ni planificación de la producción, ni disposiciones contra las interrupciones en la continuidad de trabajo.

Métodos de Enfoque de los Proyectos de Distribución en Planta

Instinto/intuición

Las distribuciones en planta

pueden ser planificadas por instinto e intuición. Esto es, a menudo, rápido,

directo y ahorra tiempo, pero está limitado a situaciones sencillas o de

emergencia y cuando se tiene una experiencia profunda y el antecedente de

buenas decisiones en el pasado.

Copiar otra distribución

Artículos en las revistas,

visitas a otras fábricas, discusiones con planificadores de otras empresas,

reuniones sociales, ferias comerciales o reuniones profesionales pueden

conducir a hallar una distribución, de la que se habla con entusiasmo y que

podría ser “justamente la que buscamos”.

Participación total o enfoque de “contentar a todos”

Este enfoque implica el

proceso democrático: conseguir todas las ideas de cada uno, discutirlas y

convertirlas en una presentación visual; luego llamar a todo el grupo para

comentar; hacer cambios; y otra vez solicitar el acuerdo del grupo.

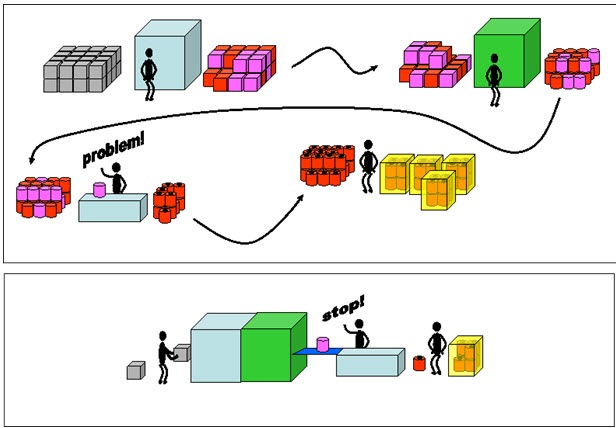

Flujo de materiales

Se utiliza la secuencia de

los movimientos necesarios y se ordena la distribución conforme a ella. Este es

el método en el que se piensa con más frecuencia. Es ideal para industrias de

proceso, tales como refinerías de petróleo o fábricas de harinas. Pero este

método es limitado a aquellas situaciones en las que es dominante el flujo de

material.

El flujo de materiales representa los elementos

dentro de la fábrica que se van a mover, ya sea: Materiales, Hombre, Equipos y Documentos,

produciendo en definitiva un bien o un servicio.

Importancia del Flujo de Materiales

Su importancia es verdadera

cuando: Los materiales son grandes, pesados o en cantidad y Cuando los costos

de transporte o manejo son altos comparados con los costos de operación,

almacenaje o inspección.

Su importancia es verdadera

cuando: Los materiales son grandes, pesados o en cantidad y Cuando los costos

de transporte o manejo son altos comparados con los costos de operación,

almacenaje o inspección.Objetivos del Flujo de Materiales

- La obtención del conjunto de rutas sobre las cuales fluyan los materiales a través de la planta, desde la recepción de materia prima hasta el despacho de productos terminados, de tal manera que dichos movimientos sean efectuados en forma económica y efectiva.

- Obtener movimientos que sean efectuados en forma económica y efectiva, es decir, flujo uniforme, continuo, balanceado, descongestionado, secuencial, con recorridos cortos y la menor cantidad posible de movimientos.

- Sólo es en este momento cuando puede afirmarse que se ha encontrado un patrón de flujo de materiales óptimo.

Un Flujo Efectivo Significa

que los materiales se mueven progresivamente a través del proceso, siempre

avanzando hasta su completación y sin desvíos excesivos o retiros.

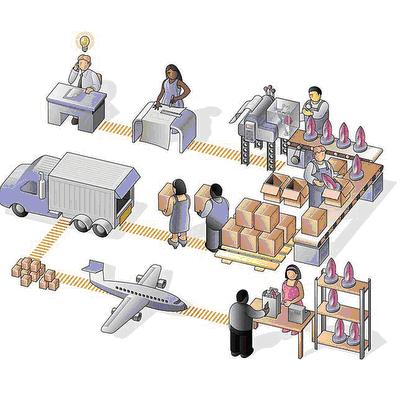

Ciclo de Flujo de Materiales

Fases

- Las actividades de Aprovisionamiento: Movimiento de los elementos desde

las fuentes de suministro.

- Las actividades de Fabricación: Movimientos o

actividades de manejo dentro y alrededor de la planta.

- Las actividades de

Distribución: Movimiento de los productos o servicios al cliente.

Técnicas de análisis de

flujo de materiales

Convencionales

- Diagrama de operaciones del proceso.

- Diagrama

de Flujo del Proceso.

- Diagrama de ensamble.

- Diagrama de múltiples productos.

- Diagrama

desde-hacia.

- Tabla relacional.

- Diagrama de intensidad de flujo.

Cuantitativas

- Programación lineal.

- Asignación.

- Transporte.

- Trasbordo.

- Agente

viajero o Carta Viajera.

- Tabla de Preferencia.

- Curvas de nivel.

- Programación

cuadrática.

Definición de la

Capacidad de Planta

La unidad productiva puede ser el

subsistema productivo en su conjunto (planta industrial u oficina de servicios)

o una fracción menor de este (dentro de la fabrica una estación de trabajo). Las decisiones de

capacidad son estratégicas y a largo plazo. El factor fundamental en la

determinación de la capacidad operativa es el pronóstico del volumen de

comercialización de la empresa para un lapso determinado.

Capacidades de una

planta

- Capacidad de

diseño: La capacidad a la cual se espera que produzca una planta.

- Capacidad

real: Lo producido, a pesar de todos los posibles imprevistos (falta de materia

prima, huelga, problemas de maquinaria, entre otros).

- Capacidad máxima: Volumen que lograría

la planta en 24 horas de producción por día los 365 días del año.

- Capacidad

pico: Volumen máximo alcanzable de producción en un periodo corto. En éste se

genera una alta demanda.

Tamaño de la Empresa

El tamaño o dimensión de la empresa quiere expresar el mayor o menor

volumen de cada una de las magnitudes que sirven para explicar lo que es y lo

que hace la unidad económica. En definitiva, este concepto se apoya en la

medida de las magnitudes económicas explicativas de la estructura y de la

actividad de la empresa. Por tanto, el conocimiento del tamaño permitirá el

poder diferenciar entre mayores y menores empresas.

Dicho esto, la empresa puede ser

clasificada en varios tamaños según la aplicación de determinados criterios de

medida. Normalmente se suele diferenciar entre empresas grandes y pymes

(pequeñas y medianas). Las primeras suelen descomponerse en dos grupos: megas o

muy grandes (empresas globales y de estructura polifórmica o muy compleja) y

grandes. Las segundas se suelen dividir en medianas, pequeñas y muy pequeñas o

artesanales (microempresas).

Técnicas de análisis de flujo de materiales

Convencionales

- Diagrama de operaciones del proceso.

- Diagrama de Flujo del Proceso.

- Diagrama de ensamble.

- Diagrama de múltiples productos.

- Diagrama desde-hacia.

- Tabla relacional.

- Diagrama de intensidad de flujo.

Cuantitativas

- Programación lineal.

- Asignación.

- Transporte.

- Trasbordo.

- Agente viajero o Carta Viajera.

- Tabla de Preferencia.

- Curvas de nivel.

- Programación cuadrática.

Definición de la Capacidad de Planta

La unidad productiva puede ser el

subsistema productivo en su conjunto (planta industrial u oficina de servicios)

o una fracción menor de este (dentro de la fabrica una estación de trabajo). Las decisiones de

capacidad son estratégicas y a largo plazo. El factor fundamental en la

determinación de la capacidad operativa es el pronóstico del volumen de

comercialización de la empresa para un lapso determinado.

Capacidades de una planta

- Capacidad de diseño: La capacidad a la cual se espera que produzca una planta.

- Capacidad real: Lo producido, a pesar de todos los posibles imprevistos (falta de materia prima, huelga, problemas de maquinaria, entre otros).

- Capacidad máxima: Volumen que lograría la planta en 24 horas de producción por día los 365 días del año.

- Capacidad pico: Volumen máximo alcanzable de producción en un periodo corto. En éste se genera una alta demanda.

Olá, eu sou Martin Reed, se você estiver pronto para obter um contato de empréstimo. Sr. Benjamin via e-mail: lfdsloans@outlook.com, WhatsApp: +1 989-394-3740 soma 2.000.000,00 euros. Benjamin trabalha com investidores do grupo em puro financiamento para empréstimos e dívidas com retornos de 1,9% para quitar suas contas ou comprar uma casa ou aumentar seu negócio. por favor, recomendo a todos que precisam de empréstimo e possam ser confiáveis, confiáveis e capazes de reembolsar no momento oportuno dos fundos.

ResponderEliminar